Utilaje pentru procesare cascaval, mozzarella

MAȘINA DE OPĂRIT CAȘCAVAL este compusă din următoarele zone de lucru principale:

1. ZONA DE TĂIERE CAȘ, CU SPĂLARE CIP

Utilizare: Destinată tăierii în felii subțiri a cașului.

Productivitate: Reglabilă, până la 2500 kg/h.

Mod de lucru: Blocurile mari de caș sunt introduse în incintă (tancul pentru caș) manual, de către operator sau printr-un sistem automat de alimentare. La o încărcare se pot pune în tanc până la 60 kg de caș.

Cașul este tăiat printr-un sistem de cuțite rotative fixate pe un disc. Produsul este încărcat în partea superioară și cuțitele încep să taie felii din partea inferioară a blocului de caș.

Greutatea cașului exercită presiunea necesară funcționării cuțitelor de tăiere. Se pot regla timpi de lucru și timpi de pauză la tăiere, astfel încat să existe o corelare între cantitatea tăiată și viteza de opărire.

Sistemul de spălare CIP permite o igienizare în sistem închis, evitând posibilitatea accidentării operatorilor la spălarea suprafețelor cu muchii tăietoare. Pentru spălare se montează doar un capac care închide orificiul de alimentare și prin intermediul sferelor de distribuție a soluțiilor de spălare se asigură o spălare eficientă.

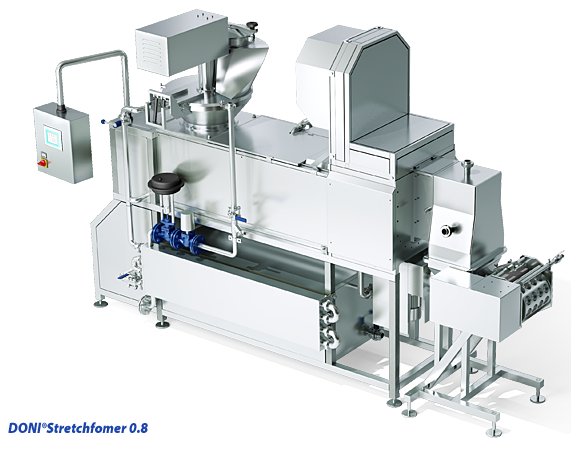

2. ZONA CONTINUĂ DE OPĂRIRE ȘI FRĂMẬNTARE

Productivitate: reglabilă între 150 – 1000 kg/h (în funcție de tipul produsului procesat).

Feliile de caș de la tăietorul de caș sunt alimentate automat în secțiunea de opărire a mașinii.

În această secțiune cașul este preluat de douășnecuri, a căror viteză poate fi reglată. În principiu procesul de opărire a cașului are loc prin reglarea vitezei de rotație așnecurilor, a cantității de apă de opărire și a temperaturii apei de opărire.

În prima secțiune poate fi utilizată, de asemenea și apa sarată, dacă produsul final necesită acest lucru. Apa din această secțiune poate fi schimbată continuu, recirculată în totalitate, sau parțial recirculatăși parțial schimbată.

Cașul trece apoi într-o zonă cu brațe de frământare-întindere, care imită procesul manual de frământare. în această zonă cașul este transformat într-o pastă filată; zona este importantă pentru calitatea ulterioară. Viteza brațelor de frământare poate fi reglată, de asemenea, debitul și nivelul apei pot fi reglate.

Componența:

• 2 bucăți șnecuri de alimentare, cu viteza variabilă;

• zona de frământare, echipată cu un cuplu de brațe, cu viteză variabilă;

• sistem de preparare și recirculare a apei fierbinți, care include:

o rezervor 400 l din oțel inox AISI 316;

o pompă inox de recirculare saramură;

o cutie deschisă – tip filtru, din oțel inox;

o vană proporțională pentru abur, cu comandă pneumatică, cu filtru de abur;

o ventil cu plutitor pentru controlul nivelului apei, conectat la rețeaua de apă, executat din oțel inox;

o senzor de temperatura;

o regulator de temperatura de la 0÷100℃;

o sistem de injectare abur;

• conducte, racorduri, toate din oțel inox AISI 304, necesare pentru recircularea apei fierbinți,

• panou electric de comandă, executat din oțel inox. AISI 304,

OPŢIONALE:

1. Sistem de dozare și menţinere constantă a concentraţiei la soluţia de saramură

Componența:

• bazin 700 l;

• pompă recirculare saramură;

• ventile ;

• circuit de țevi ;

• conductivimetru ;

• tablou electric de comandă.

2. Sistem de control automat al acidităţii soluţiei de opărire

Acest sistem controlează și menține automat nivelul acidității în apa de opărire.

Avantajele acestui sistem sunt următoarele:

• Produsul finit iși menține uniforme calitatea, gustul și termenul de garanție;

• Oferă posibilitatea recirculării și împrospătării apei de opărire pentru a menține aciditatea în limitele +/- 0,1%;

• Apa de opărire este înlocuită automat când este necesar;

• Este eliminată în totalitate posibilitatea erorii umane;

• Permite un consum mai mic de apă.

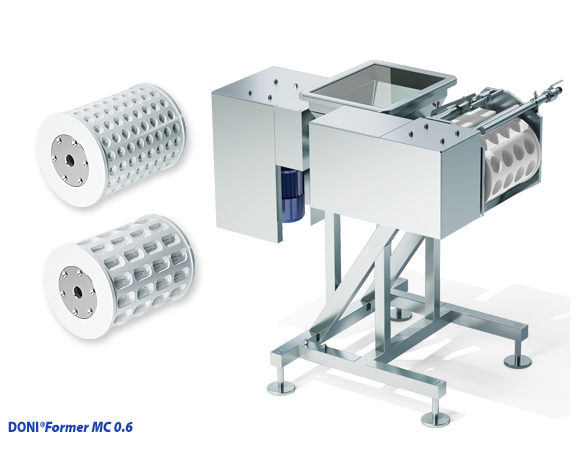

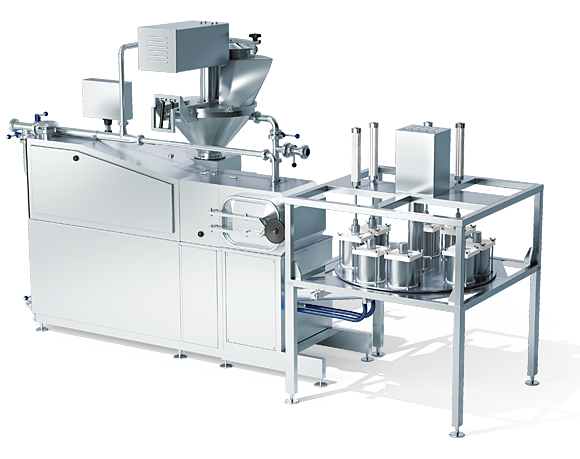

3. MAȘINĂ AUTOMATĂ DE FORMAT

Este destinată modelării brânzeturilor cu pastă filată (pizza-cheese, provolone, cașcaval) cu o umiditate cuprinsă între 38 – 55%.

Productivitate: până la 1500 kg/h, în funcție de mărimea produsului final.

Gama de produse: de la 300 g până la 6 kg.

Când procesul de opărire-frământare a pastei filate este terminat, aceasta este transferată spre zona de formare. Această zonă conține douășnecuri care împing produsul spre zona de umplere. în această zonă există un număr de forme de umplere, având forma dorită : cilindrică, rectangulară. Pe măsură ce produsul este împins în aceste forme, pistonul din forme se ridică până la atingerea nivelului reglat. în acest moment masa se rotește aducând o formă nouă la umplere, iar forma umplută ajunge în mod automat la gura de descărcare unde bucata de brânză este evacuată automat.

Produsul evacuat trebuie pus apoi de către operator în forme individuale pentru răcire și pentru menținerea formei.

Tuburile de formare se pot schimba foarte ușor trecând astfel la alte forme sau dimensiuni.

Opţional: set de tuburi de formar

Formă cilindrica sau rectangulară, pentru greutăți de până la 6 kg, destinate porționării pastei-filate.

Setul de 6 tuburi de formare sunt executate integral din oțel inox AISI 304. Părțile care vin în contact cu produsul sunt acoperite cu o pelicula multi-strat de teflon.